中力搬馬機器人24小時不間斷執(zhí)行

從“人找貨”、“人送貨”到

“貨到人”、“貨到倉”的智能化管理

打造工業(yè)4.0時代汽車部件智能工廠

雙車協(xié)同,實現(xiàn)物流搬運的無人化作業(yè)

部署面積超5500平方米

每日總運行距離超900公里

極大提升場內貨物搬運效率

削減叉車駕駛人員8人、叉車4臺

年平均節(jié)省成本近百萬元

大連優(yōu)升汽車部件有限公司(簡稱大連優(yōu)升)是一家成立于2014年的中外合資企業(yè),主要從事汽車零部件的沖壓、焊接及相應模具、夾具的設計和制造。

工廠總占地面積97853平方米,融合了信息化、自動化生產等創(chuàng)新技術,生產制造工藝達到一流水準,年產量20萬臺配套,高質量部品受到東風日產等知名車企信賴。

大連優(yōu)升

智慧物流勢在必行

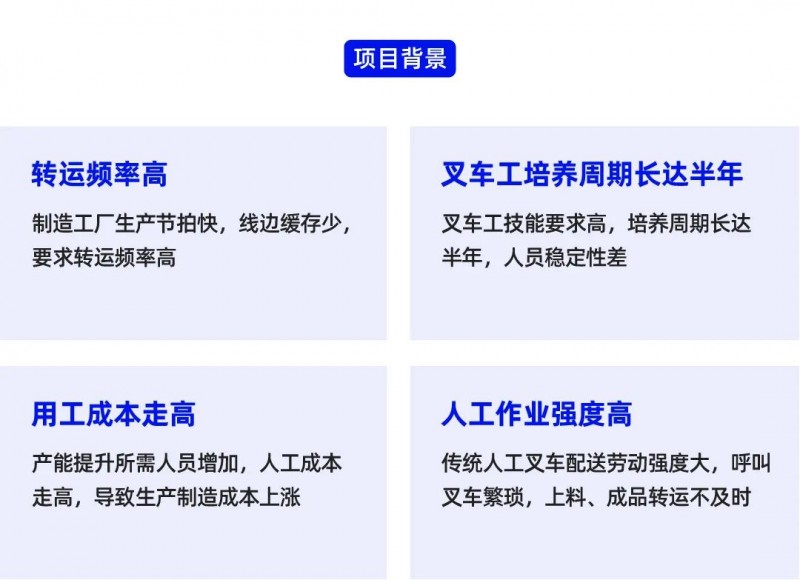

汽車行業(yè)生產制造節(jié)奏快,生產節(jié)拍緊湊,對場內物流轉運頻率要求高。一個生產制造原料的延遲或將導致整個產線的停滯、延后,嚴重影響整個工廠的生產效率。

場地空間有限,通道狹窄,產線邊緩存數量少,要求配送及時快速。

在引入中力搬馬機器人之前,大連優(yōu)升場內主要依賴人工叉車取送原料,進行成品下線運送。傳統(tǒng)人工叉車配送勞動強度大,呼叫叉車過程繁瑣費時,易出現(xiàn)上料、成品下線不及時等問題。

伴隨產能需求的提升,要求對應的配送叉車及駕駛人員大幅增加,這也讓生產制造成本持續(xù)上漲。

叉車工技能要求高,叉車人員從入職到勝任生產線輔助培養(yǎng)周期長達6個月,培養(yǎng)難度高、耗時長,人員穩(wěn)定性差。

高頻的物流轉運、長達半年的人才培養(yǎng)、上漲的生產制造成本、作業(yè)強度大等,都讓大連優(yōu)升無人化智能配送勢在必行。

智慧物流落地

從制造邁向“智”造

2022年12月,大連優(yōu)升啟動智慧物流升級項目,引入第一批中力搬馬機器人——物流專用高速搬運機器人XPL201,應用于生產過程的物流轉運環(huán)節(jié)。僅7天就完成了首批機器人的部署,并順利開展精準高效的自動化配送服務。

基于良好的合作成效,雙方于2023年2月展開第二階段的合作,再次引入數十臺中力搬馬機器人,每日總運行距離超900公里,高效搬運滿足產線的生產負荷。

打造極致服務體驗

.png)

2.高效精準自動配送 24小時不停歇

大連優(yōu)升場內面積大,中力搬馬機器人XPL201速度高達2.5m/s,實現(xiàn)原料和完成品的快速轉運。

4.分布式集群作業(yè) 可柔性增減

去中心控制化,分布式管理,機器人完全自主控制與交互協(xié)作。基于多智能體算法的任務指派和交通協(xié)調,實現(xiàn)高效的任務指揮和車輛運營管理。

5.全周期專業(yè)服務 使用無憂

專業(yè)服務團隊,解決客戶前中后期的使用管理問題。前期專業(yè)團隊部署落地,中期組織操作、保養(yǎng)等培訓,后期 2 小時響應售后需求,定期車輛巡檢。

“智”造賦能

共創(chuàng)智慧工廠標桿

“智”造賦能,提升工廠整體智能化水平

中力搬馬機器人以精準高效的無人化配送服務賦能客戶場內物流改革,切實提升工廠整體智能化水平,實現(xiàn)原料及完成品的自動配送,極大提升了場內流通效率和場地承載,為整個生產制造行業(yè)智慧工廠的打造樹立標桿。

物流效率大幅提升

雙車協(xié)同及時配送,節(jié)省人工往返切換空滿料箱環(huán)節(jié),極大提升貨物搬運效率,實現(xiàn)133個物流點位的無人化作業(yè),極大助力整廠生產制造效率提升。

降低生產制造成本

無人化搬運削減叉車駕駛人員8人、作業(yè)叉車4臺,極大降低生產制造成本及叉車維護保養(yǎng),年平均節(jié)省成本近百萬元!

降低人員作業(yè)強度及安全生產風險

機器人自動高效搬運代替人工叉取,降低人工搬運強度,同時機器人多重安全保障系統(tǒng),實現(xiàn)作業(yè)更安全。

未來,隨著大連優(yōu)升產能提升,雙方將繼續(xù)牽手加大機器人部署,持續(xù)提升場內智慧物流水平,讓搬運更智慧,打造成制造行業(yè)智慧工廠標桿企業(yè)!